不同前處理制樣方法對鋼中氧、氮測定結(jié)果的影響

鋼中氣體元素氧、氮的含量對材料的物理和機(jī)械性能有很大影響,在鋼材煉制過程中需嚴(yán)格控制。目前,鋼中氧、氮的含量主要是利用脈沖加熱–紅外吸收熱導(dǎo)法測定,鋼中氧、氮測定結(jié)果的影響因素已有報道,但少有涉及樣品預(yù)處理。

筆者按照標(biāo)準(zhǔn)規(guī)范取樣,將標(biāo)準(zhǔn)制樣方法作為參照組,并執(zhí)行多組樣品的物理和化學(xué)前處理試驗(yàn),進(jìn)行對比分析,以確定滿足測定要求的樣品前處理方法,同時明確影響鋼中氧氮含量的工藝過程,為鋼的煉制過程或其它應(yīng)用提供技術(shù)參考。

1 實(shí)驗(yàn)部分

1.1 主要儀器與試劑

氧氮分析儀:ON836 型;

電子天平:BSA124S 型;

超聲波清洗器:KQ2200E 型;

鋼標(biāo)準(zhǔn)樣品:AR668 型,其中氧含量為 (0.001 5±0.000 5)%,氮含量為 (0.002 9±0.000 6)%;

石墨內(nèi)坩堝:編號為 775–431;

石墨外坩堝:編號為 775–433;

鹽酸、乙氧基乙烷、草酸和無水乙醇:分析純;

30% 過氧化氫:優(yōu)級純;

實(shí)驗(yàn)用水為實(shí)驗(yàn)室自制超純水。

1.2 儀器工作條件

載氣:高純氦氣;動力氣:氮?dú)猓环治鲅舆t:30 s ;真空開啟時間:2 s ;積分延遲:0 s ;脫氣周期:2 次;脫氣功率:5 200 W ;脫氣時間:15 s ;冷卻時間:5 s ;分析功率:4 500 W。

1.3 實(shí)驗(yàn)方法

按標(biāo)準(zhǔn)規(guī)范或要求執(zhí)行取樣后,再將樣品塊低速車削為 Ф3 mm×50 mm 規(guī)格的棒樣,要求車削加工后的棒樣表面光滑且無污物,數(shù)量約為 12 根,并確保每根至少可剪切成 6 粒分析用樣品,每粒樣品的質(zhì)量約為 0.50 g。實(shí)驗(yàn)分為兩組進(jìn)行,一組為物理制樣方法,一組為化學(xué)制樣方法,同時每組實(shí)施 3種方法,共 A~F 6 種方法,每種方法需 2 根棒樣(可剪切 12 粒分析用樣品)。

將已準(zhǔn)備好的棒樣實(shí)施 A~C 物理制樣方法:

A. 先用干凈的銼刀(研磨機(jī)或類似打磨裝置)打磨棒樣表面,再將棒樣剪切為分析用樣品,然后用乙氧基乙烷清洗去除油污等雜質(zhì)(記為參照組);

B. 先用干凈的銼刀打磨棒樣表面,再將棒樣剪切為分析用樣品,然后將樣品浸沒到乙氧基乙烷中進(jìn)行超聲清洗;

C. 棒樣表面不進(jìn)行打磨,剪切為分析用樣品后直接在乙氧基乙烷中進(jìn)行清洗。將準(zhǔn)備好的棒樣剪切為分析用樣品,用乙氧基乙烷清洗去除油污后,再實(shí)施 D~F 化學(xué)前處理制樣方法:

D. 先將樣品于 20% 稀鹽酸中溶解表面氧化層,5 s 后取出,置于 10% 草酸溶液中,滴加 4 滴 30% 過氧化氫溶液,取出,用水沖洗,再浸入無水乙醇中,取出后風(fēng)干;

E. 先將樣品于 20% 稀鹽酸中溶解表面氧化層,反應(yīng) 5 s 后取出,置于 10% 草酸溶液中,并滴加 10滴 30% 過氧化氫溶液,取出,用水沖洗,再浸入無水乙醇中,取出后風(fēng)干;

F. 先將樣品于 20% 稀鹽酸中溶解表面氧化層,反應(yīng) 5 s 后取出,用水沖洗,再浸入無水乙醇中,取出后風(fēng)干。

在完成前處理制樣后,按 1.2 儀器工作條件,依次測定空白(3 次)、標(biāo)準(zhǔn)樣品和未知樣品,儀器直接顯示樣品中氧、氮的測定結(jié)果。

2 結(jié)果與討論

2.1 不同物理制樣方法對鋼中氧、氮測定結(jié)果的影響

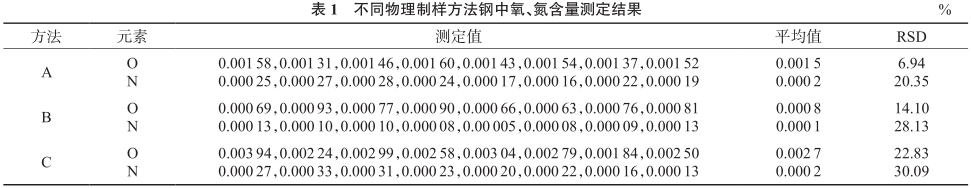

將準(zhǔn)備好的棒樣按照 1.3 實(shí)驗(yàn)方法 A~C 進(jìn)行物理制樣,方法 A 記為參照組。經(jīng)儀器分析,測得鋼中氧、氮含量見表 1。

由表 1 數(shù)據(jù)可知: (1)方法 B 與 A 相比較,樣品經(jīng)過超聲清洗后,鋼中氧、氮的含量均會減小,這是由于在高頻超聲作用下,大部分處于間隙位置的氧原子和氮原子,受到外場的波動能大于其平衡位置的晶格能,氧、氮原子將偏離原平衡位置,微觀上表現(xiàn)為間隙氣體原子的擴(kuò)散現(xiàn)象,擴(kuò)散到材料表面的原子進(jìn)而結(jié)合為氣體分子,終脫離材料,同時還可能有存于微孔或裂紋處氣體分子的釋放。(2)方法C 與 A 相比較,鋼中氮的測定結(jié)果基本一致,但氧的測定結(jié)果顯著偏高,這是由于車削加工棒樣時,金屬表面因高溫而產(chǎn)生氧化,進(jìn)而使氧的測定結(jié)果偏高。(3)對經(jīng)高溫切削或易氧化金屬,在測定氧時,須用銼刀或類似打磨裝置去除表面氧化層,并盡可能減小打磨過程中樣品的發(fā)熱量,打磨完成后應(yīng)立即進(jìn)行分析;在測定氮時,不需打磨樣品表面,用乙氧基乙烷清洗后直接分析,以縮短檢測周期和減輕勞動強(qiáng)度。

2.2 不同化學(xué)制樣方法對鋼中氧、氮測定結(jié)果的影響

通常情況下,在測定鋼中氧、氮時,形狀規(guī)則、表面光滑的樣品可采用物理制樣方法制備,而非規(guī)則形狀、表面粗糙的樣品,物理制樣方法受到限制,尤其是氧的測定,需用化學(xué)消解法去除表面氧化層。

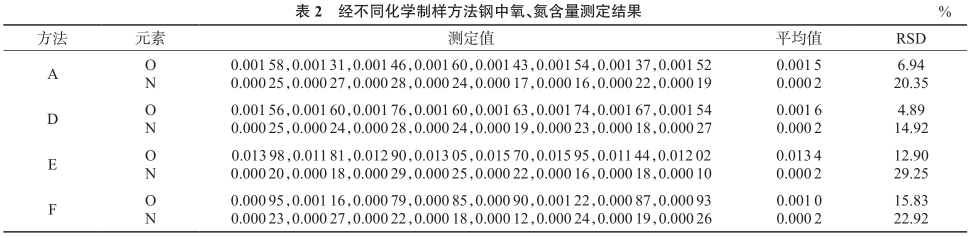

為了探究不同化學(xué)制樣方法對鋼中氧、氮測定結(jié)果的影響,將準(zhǔn)備好的棒樣按照 1.3 實(shí)驗(yàn)方法D~F 進(jìn)行化學(xué)制樣,方法 A 記為參照組。經(jīng)儀器分析,測得鋼中氧、氮含量見表 2。

由表 2 數(shù)據(jù)可知: (1)方法 D 與 A 相比較,鋼中氧、氮的測定結(jié)果一致,為了判定兩方法是否等效,對氧、氮測定數(shù)據(jù)分別執(zhí)行 F 檢驗(yàn)和 t 檢驗(yàn),給定顯著性水平 α=0.05,采用雙側(cè)檢驗(yàn),統(tǒng)計結(jié)果表明兩種制樣方法無顯著性差異,方法等效。(2)方法 E 與 A 相比較,鋼中氧的含量測定值增大近一個數(shù)量級,這是由于過量的過氧化氫會使樣品表面發(fā)生再氧化,進(jìn)而使氧含量增加,但不影響氮的測定。(3)方法 F 與 A 相比較,鋼中氧的含量測定值偏低,這是由于樣品經(jīng)酸化處理后,未能對所吸附的氫離子進(jìn)行有效清洗和消除,在后期分析時,所吸附的氫離子會因高溫而與氧發(fā)生反應(yīng),從而使氧的測定值偏低,但不影響氮的測定。

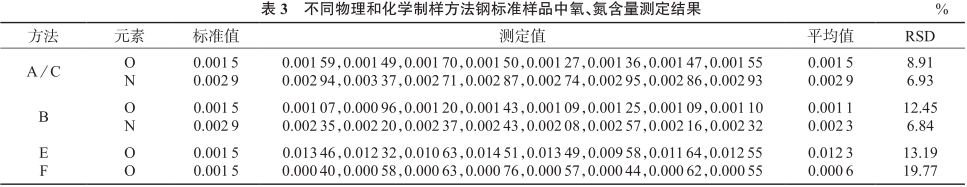

2.3 不同前處理制樣方法的作用效果判定

由以上分析可知,不同物理和化學(xué)制樣方法對鋼中氧的測定結(jié)果影響顯著,而只有方法 B 對氮的測定結(jié)果有影響。選取鋼標(biāo)準(zhǔn)樣品 AR668 進(jìn)行測定,測定結(jié)果列于表 3。

由表 3 數(shù)據(jù)可知: (1)經(jīng)制樣方法 A/C 后,鋼標(biāo)準(zhǔn)樣品中氧、氮含量的測定值與標(biāo)示值一致,可判定樣品前處理方法 A 和 D 有效、可行,可作為鋼中氧、氮日常檢測分析方法; (2)經(jīng)前處理制樣方法 B,E 和 F 后,鋼標(biāo)準(zhǔn)樣品中氧、氮含測量數(shù)據(jù)的變化規(guī)律與表 1、表 2 中分析樣品的變化趨勢一致,驗(yàn)證了不同制樣方法作用于氧、氮測定結(jié)果的普遍性。

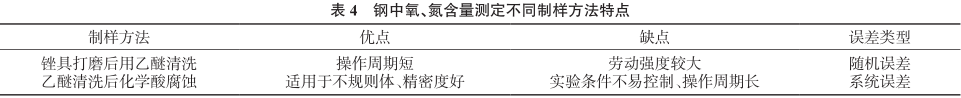

綜合分析,將各種制樣方法的特點(diǎn)列于表 4。

3 結(jié)論

(1)制樣方法 A 或 D 等效,均可作為日常檢測鋼中氧氮含量的分析方法;

(2)經(jīng)制樣方法 B 后,鋼中氧、氮測定值降低,這是由于高頻超聲作用引起鋼中間隙氣體原子的微觀擴(kuò)散及材料微孔或裂紋處氣體分子的釋放,終使氧、氮原子或分子脫離材料所致。考慮到氫的原子半徑更小,具有高游離度,因而對一些氫含量超標(biāo)的薄型鋼材或比表面積大的鋼料,高頻超聲可作為一種除氫方法;

(3)在實(shí)施化學(xué)制樣方法 D 時,要控制好稀鹽酸消解時長(5 s)、溫度(室溫)和過氧化氫的滴加量(約 4 滴)等條件,否則將出現(xiàn)較大的系統(tǒng)誤差;

(4)氮性質(zhì)穩(wěn)定,對多數(shù)金屬有化學(xué)惰性,在測定鋼中的氮含量時,用乙氧基乙烷清洗后可直接測定,以縮短檢測周期和減輕勞動強(qiáng)度。

相關(guān)產(chǎn)品

免責(zé)聲明

- 凡本網(wǎng)注明“來源:化工儀器網(wǎng)”的所有作品,均為浙江興旺寶明通網(wǎng)絡(luò)有限公司-化工儀器網(wǎng)合法擁有版權(quán)或有權(quán)使用的作品,未經(jīng)本網(wǎng)授權(quán)不得轉(zhuǎn)載、摘編或利用其它方式使用上述作品。已經(jīng)本網(wǎng)授權(quán)使用作品的,應(yīng)在授權(quán)范圍內(nèi)使用,并注明“來源:化工儀器網(wǎng)”。違反上述聲明者,本網(wǎng)將追究其相關(guān)法律責(zé)任。

- 本網(wǎng)轉(zhuǎn)載并注明自其他來源(非化工儀器網(wǎng))的作品,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點(diǎn)和對其真實(shí)性負(fù)責(zé),不承擔(dān)此類作品侵權(quán)行為的直接責(zé)任及連帶責(zé)任。其他媒體、網(wǎng)站或個人從本網(wǎng)轉(zhuǎn)載時,必須保留本網(wǎng)注明的作品第一來源,并自負(fù)版權(quán)等法律責(zé)任。

- 如涉及作品內(nèi)容、版權(quán)等問題,請?jiān)谧髌钒l(fā)表之日起一周內(nèi)與本網(wǎng)聯(lián)系,否則視為放棄相關(guān)權(quán)利。

手機(jī)版

手機(jī)版 化工儀器網(wǎng)手機(jī)版

化工儀器網(wǎng)手機(jī)版

化工儀器網(wǎng)小程序

化工儀器網(wǎng)小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關(guān)注視頻號

掃碼關(guān)注視頻號

采購中心

采購中心